Composants essentiels garantissant le fonctionnement stable des concasseurs à cône de la série SHILONG HPL, le contrepoids et le manchon excentrique font l'objet d'un contrôle qualité rigoureux tout au long du processus, de la sélection des matières premières à l'inspection du produit fini, en passant par l'usinage de précision. Ce processus intègre des technologies de pointe et des mesures de contrôle personnalisées. Les étapes spécifiques sont les suivantes :

1. Contrepoids

Conception structurelle pour la réduction des écarts : Adopte une structure régulière de type divisé avec un anneau extérieur cylindrique et des rainures de coulée de plomb réservées sur 180 degrés. Les axes cylindriques intérieur et extérieur des rainures de coulée coïncident, ce qui réduit considérablement les difficultés de coulée et d'usinage. Par ailleurs, la plaque de fixation centrale est boulonnée au manchon excentré afin d'éviter que les écarts d'assemblage n'affectent le centre de gravité.

Contrôle rigoureux de la coulée et du plombage : Un acier allié à haute résistance est choisi comme matériau de base. Lors de la coulée, des procédures de plombage strictes sont appliquées afin d’éviter les défauts tels que la porosité et les inclusions de sable. Lors du plombage, la pureté du plomb liquide et la vitesse de coulée sont contrôlées avec précision. Après refroidissement, la compacité du plomb coulé est vérifiée afin de garantir une densité uniforme du contrepoids et un équilibre centrifuge optimal.

Contrôle précis du centre de gravité : Les produits finis sont testés à l’aide de détecteurs de centre de gravité professionnels afin de vérifier leur alignement avec la ligne de référence de conception. Des tests d’équilibrage dynamique sont effectués pour simuler le fonctionnement du contrepoids aux vitesses de travail du concasseur. Les écarts sont corrigés par un ajustement précis de la quantité de plomb injectée, ce qui réduit les vibrations et le bruit pendant le fonctionnement de l’équipement.

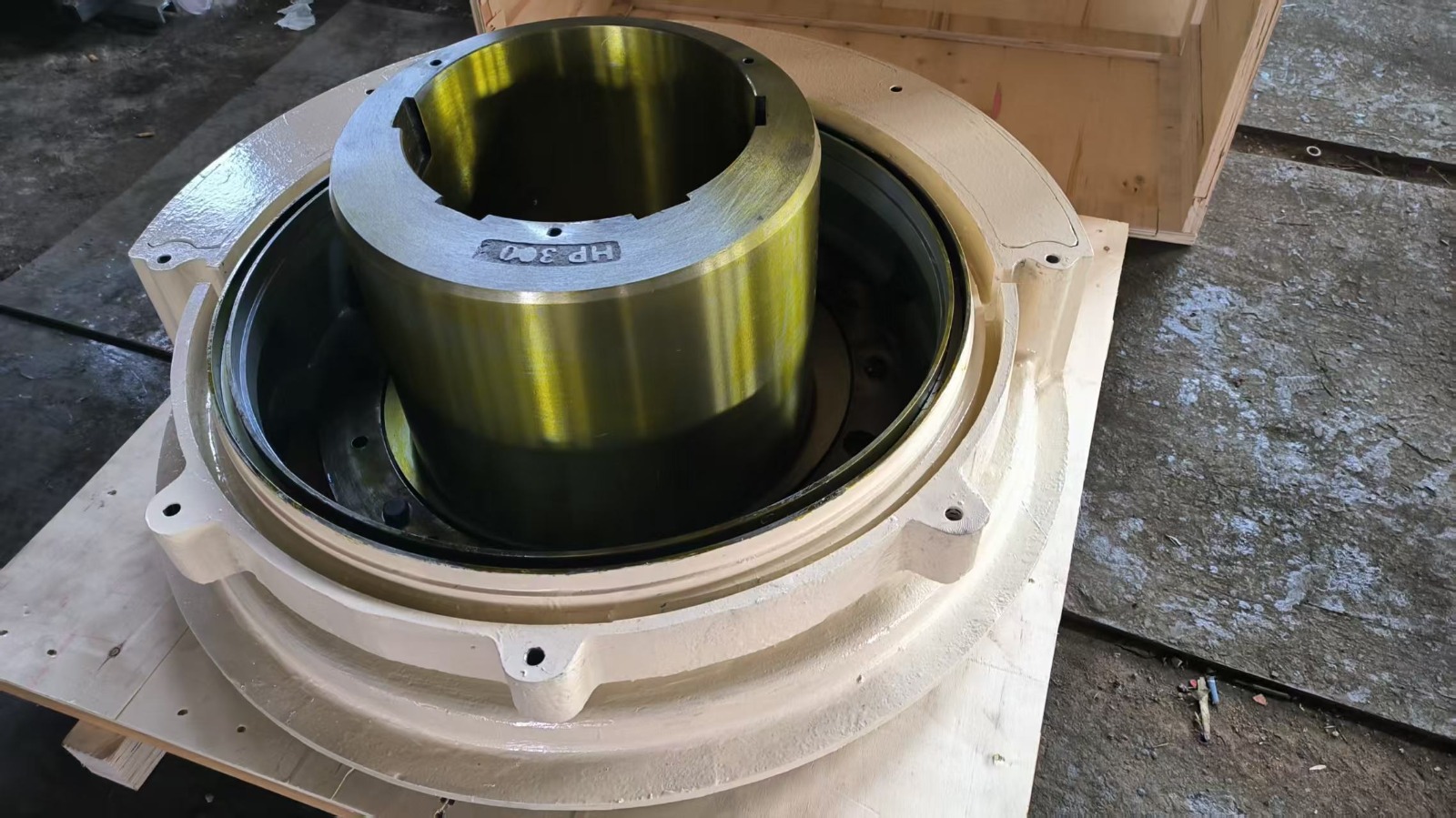

2. Manchon excentrique

Dispositifs de montage sur mesure pour l'usinage de précision : des mandrins et des plateaux de pression spéciaux sont utilisés pour l'usinage combiné. La conicité des petites et grandes plateformes circulaires du mandrin correspond exactement à la conicité de l'alésage intérieur du manchon excentrique, et l'angle formé par l'axe du dispositif est cohérent avec celui des surfaces intérieure et extérieure du manchon. Lors de l'usinage, la surface intérieure du cône est d'abord usinée par tournage de finition, puis le cercle extérieur est usiné en prenant comme référence l'alésage central du dispositif, garantissant ainsi que l'angle d'inclinaison des axes intérieur et extérieur respecte les tolérances, avec un jeu contrôlé à 0,05 mm près.

Usinage CNC de précision pour une efficacité et une qualité optimales : les opérations d'usinage principales sont réalisées sur des aléseuses CNC afin de traiter avec précision les trous excentrés inclinés, évitant ainsi les écarts de précision dus aux vibrations de la barre d'outil rencontrées en usinage traditionnel. Des trous d'équilibrage sont prévus du côté le plus épais de la paroi. Après usinage, des opérations de fraisage et de rectification permettent d'affiner la surface, garantissant un revêtement extérieur lisse, exempt de piqûres et éliminant les résidus de cuivre et autres impuretés.

Inspection multidimensionnelle du produit fini : après usinage, la tolérance de l’excentricité est contrôlée afin de garantir qu’elle est inférieure à 0,02 mm ; la précision de l’ajustement serré avec la bague en cuivre est testée pour éviter tout desserrage en fonctionnement. Parallèlement, des essais en conditions de fonctionnement simulées sont réalisés pour surveiller l’élévation de température du palier de la douille excentrique (inférieure à 45 °C), et un contrôle de l’engrènement des engrenages coniques est effectué pour garantir que la longueur de contact des surfaces de dents est d’au moins 50 %, assurant ainsi la stabilité de la transmission et du fonctionnement.