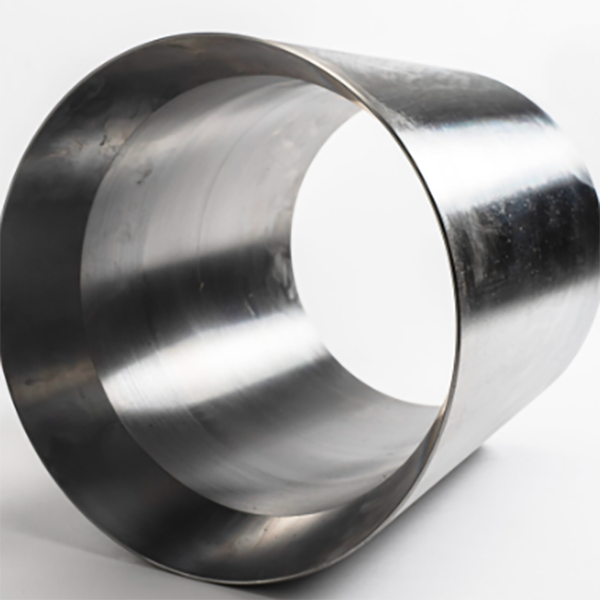

Écrou d'arbre principal du concasseur à cône

L'écrou de l'arbre principal du concasseur à cône, élément de fixation essentiel situé en haut ou en bas de l'arbre principal, fixe des composants tels que le roulement de l'arbre principal, la bague excentrique et le cône mobile. Ses principales fonctions comprennent la fixation axiale (empêchant les déplacements dus aux vibrations et aux charges), le transfert de charge (répartition des charges axiales jusqu'à plusieurs centaines de kilonewtons), le réglage de la précharge des roulements et la prévention de la contamination.

Structurellement, il s'agit d'une grande fixation robuste avec un profil cylindrique ou hexagonal, composée du corps de l'écrou (acier allié à haute résistance 42CrMo/35CrMo ou acier moulé ZG35CrMo), des filetages internes (tolérance de classe 6H, pas grossier M30–M100), des mécanismes de verrouillage (fentes de verrouillage, interface conique, trous de vis de réglage), de la surface d'application du couple, de la rainure d'étanchéité et de l'épaulement/de la bride.

Pour les gros écrous (diamètre extérieur > 300 mm), le processus de moulage comprend la sélection du matériau (ZG35CrMo), la réalisation de modèles (avec marges de retrait), le moulage (sable vert ou sable lié à la résine), la fusion et le coulage (température et débit contrôlés), le refroidissement et le décochage, ainsi que le traitement thermique (normalisation et revenu). L'usinage comprend l'ébauche, l'usinage du filetage, l'usinage des éléments de blocage, le traitement thermique de trempe (filetages trempés par induction à 45–50 HRC), l'usinage de finition et le traitement de surface.

Le contrôle qualité comprend des tests de matériaux (composition chimique et dureté), des contrôles dimensionnels (MMT et calibres de filetage), des tests d'intégrité structurelle (MPT et UT), des tests fonctionnels (tests de couple et de vibrations) et des tests de performance des joints. Ces tests garantissent la fixation fiable de l'écrou de l'arbre principal, permettant un fonctionnement stable du concasseur à cône sous de lourdes charges et de fortes vibrations.

Plus