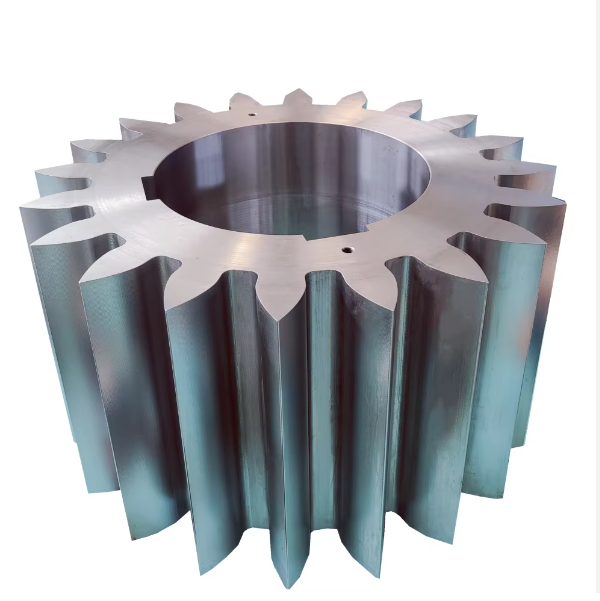

Pignon de broyeur à boulets

Cet article détaille le pignon de broyeur à boulets, un composant essentiel de la transmission qui s'engrène avec la couronne pour entraîner le cylindre. Il exige une résistance, une précision, une ténacité et une résistance à l'usure élevées, le 20CrMnTi étant le matériau courant. Il décrit le processus de fabrication des pignons en 20CrMnTi, incluant le forgeage d'ébauche, l'ébauche/semi-finition (tournage, taillage), le traitement thermique de cémentation, l'usinage de précision (rectification des dents, rectification de référence) et l'assemblage. De plus, il spécifie des procédures d'inspection complètes couvrant les matières premières (composition, qualité de forgeage), le traitement thermique (dureté, couche cémentée), la précision des dents (écart de pas, faux-rond) et les essais finaux (état de surface, performance d'engrènement, équilibre dynamique). Ces procédures garantissent que le pignon répond aux exigences d'efficacité de transmission (≥ 95 %) et de durée de vie (2 à 3 ans), garantissant un fonctionnement stable du broyeur à boulets.

Plus