Le concasseur à mâchoires de la série PE ("PE" signifie "Primary Crusher") est l'équipement de concassage primaire le plus couramment utilisé dans des secteurs tels que l'exploitation minière, la construction et la métallurgie. Réputé pour sa structure simple, son rapport de concassage élevé (généralement de 4 à 6) et sa grande adaptabilité à la dureté des matériaux (capable de concasser des minerais et des roches d'une résistance à la compression ≤ 320 MPa), il sert de concasseur de premier étage sur les lignes de concassage de matériaux. Fonctionnant selon le principe du concassage par compression, il réduit les gros matériaux en particules adaptées au traitement ultérieur (ouverture de décharge réglable de 10 à 300 mm) grâce à l'ouverture et à la fermeture périodiques des mâchoires mobiles et fixes.

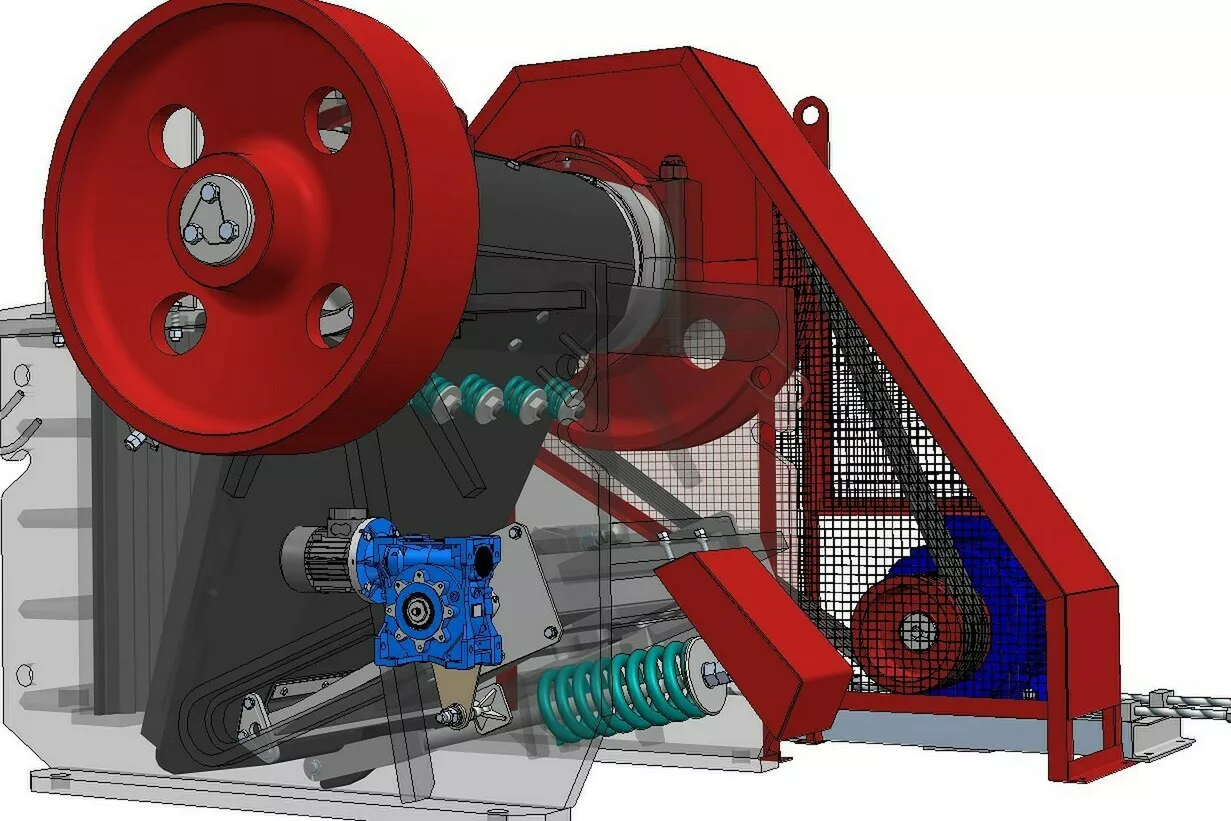

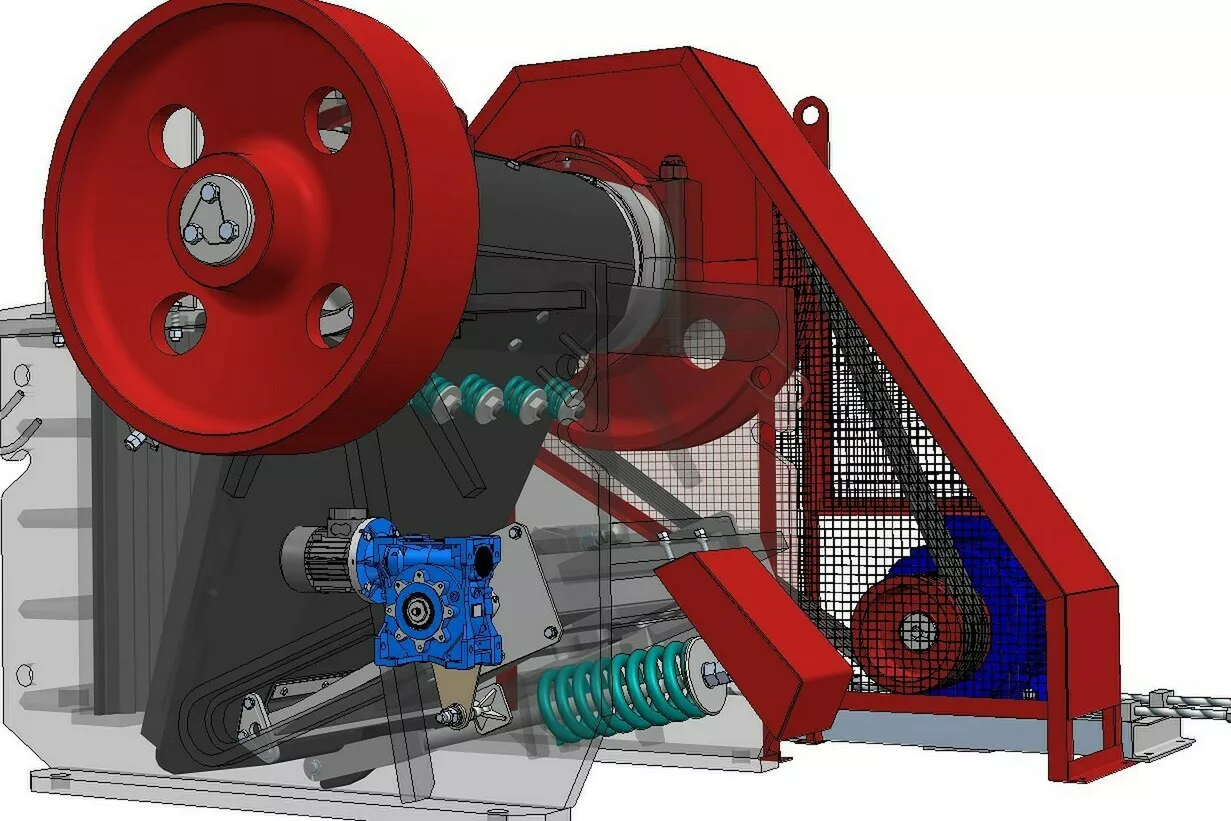

La structure des concasseurs à mâchoires de la série PE se compose de cinq éléments principaux : châssis principal, mécanisme de concassage, système de transmission, dispositif de réglage et dispositif de sécuritéCes composants fonctionnent ensemble pour obtenir un broyage efficace des matériaux, avec des fonctions spécifiques comme suit :

Cadre principal

En tant que structure porteuse de base, elle est fabriquée en acier moulé intégral (ZG270-500) ou en acier soudé à haute résistance (plaques Q355B, épaisseur 20–50 mm), résistant aux forces d'impact massives lors de l'écrasement (le poids du cadre varie de 5 à 50 tonnes, selon le modèle).

Le châssis présente une forme "U", avec des plaques latérales reliant la paroi avant (surface de montage des mâchoires fixes) et la paroi arrière (surface de support du système de transmission). Il entoure la chambre de concassage et comprend une ouverture de décharge et des pieds de support (fixés aux fondations en béton) à la base.

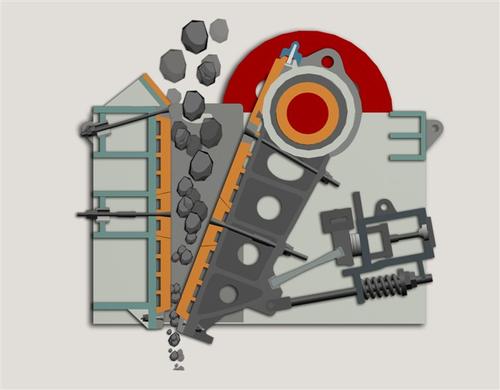

Mécanisme de broyage

Mâchoire fixe: Boulonné à la paroi avant du cadre, sa surface est équipée d'une plaque de mâchoire fixe (acier à haute teneur en manganèse ZGMn13 ou fonte à haute teneur en chrome Cr26) de 50 à 150 mm d'épaisseur, avec des rainures en forme de dents (de 8 à 15 mm de hauteur) pour améliorer la préhension du matériau.

Mâchoire mobile: Un élément pivotant suspendu à l'arbre excentrique, en acier moulé (ZG35CrMo) ou en structure soudée, avec une plaque à mâchoires mobile montée à sa surface. Il forme une chambre de concassage en forme de "V" avec la mâchoire fixe, écrasant les matériaux par un mouvement alternatif.

Dispositif de fixation de plaque de mâchoire:Les plaques de mâchoires sont fixées aux mâchoires mobiles/fixes à l'aide de boulons en T haute résistance de qualité 8.8, avec des têtes de boulons encastrées pour éviter l'usure due au contact du matériau.

Système de transmission

Moteur:Un moteur asynchrone triphasé (5,5 à 250 kW, selon le modèle) fournit l'énergie, relié à la poulie via des courroies trapézoïdales.

Poulie et arbre excentrique: La poulie (fonte grise HT300) transmet la puissance du moteur à l'arbre excentrique (acier 40Cr, trempé et revenu à 28–32 HRC). La conception excentrique convertit le mouvement de rotation en mouvement alternatif de la mâchoire mobile (200–300 cycles/min).

Roulements et blocs de roulements:Les roulements à rouleaux sphériques (par exemple, le modèle 23156) soutiennent l'arbre excentrique dans des blocs de roulement en fonte ductile (QT500-7), assurant une rotation stable.

Dispositif de réglage

Utilisée pour réguler la taille de l'ouverture de décharge, la série PE adopte principalement réglage de la caleL'ajout ou le retrait de cales entre le cadre et le siège de la plaque de bascule modifie l'espace minimal entre les mâchoires. Les plages de réglage varient selon le modèle (par exemple, PE900×1200 : 95–165 mm). Les grands modèles (par exemple, PE1200×1500) peuvent bénéficier d'un réglage hydraulique pour une utilisation plus aisée.

Dispositif de sécurité

Protège contre les surcharges dues aux matériaux non écrasables (par exemple, les blocs de fer) via un plaque à bascule (Fonte HT200, conçue comme un maillon faible). En cas de surcharge, la plaque de bascule se fracture, interrompant la transmission de puissance pour éviter d'endommager les composants critiques.

La fabrication des concasseurs à mâchoires de la série PE nécessite un équilibre entre la résistance structurelle et la stabilité opérationnelle, avec des processus de base comprenant fabrication de châssis, usinage de composants clés, assemblage et mise en service:

Fabrication de cadres

Matériaux et formage:Les modèles de petite à moyenne taille utilisent des plaques d'acier Q355B soudées (préchauffées à 150-200 °C avant le soudage), tandis que les grands modèles utilisent des pièces moulées intégrales ZG270-500 (coulées à 1520-1560 °C, refroidies lentement à ≤ 200 °C).

Qualité du soudage/moulage:Les cadres soudés subissent une inspection par ultrasons (pas de fissures ni de fusion incomplète) ; les cadres moulés sont recuits (650–700 °C pendant 4 heures) pour soulager les contraintes.

UsinageLes alésages des paliers sont réalisés avec précision selon une tolérance H7 (Ra ≤ 1,6 μm) avec une coaxialité ≤ 0,05 mm. Les surfaces de montage sont fraisées avec une planéité ≤ 0,1 mm/m.

Fabrication de composants clés

arbre excentriqueL'acier 40Cr est forgé (rapport de forgeage ≥ 3), trempé (860 °C) et revenu (580 °C) à 28–32 HRC. L'usinage de précision garantit une tolérance d'excentricité de ± 0,05 mm, avec contrôle MT pour détecter les fissures de surface.

Mâchoires mobiles/fixes: Coulée ou soudée, puis détensionnée. Les surfaces de montage sont fraisées jusqu'à une planéité ≤ 0,15 mm/m.

Plaques de mâchoireLe ZGMn13 est trempé à l'eau (1 050 °C pendant 2 heures) pour former une austénite ductile (énergie d'impact ≥ 150 J). Les profils des dents sont coulés à l'aide de la technologie de la mousse perdue.

Assemblage et mise en service

Assemblée: Les paliers sont fixés au châssis, suivis des roulements, de l'arbre excentrique, de la mâchoire mobile, de la plaque de bascule et de la poulie. Les boulons sont serrés au couple spécifié (par exemple, boulons M30 : 450–500 N·m).

Essai à vide: Un fonctionnement de 2 heures vérifie la température des roulements (≤ 70 °C), les vibrations (≤ 0,1 mm/s) et le bruit (≤ 85 dB). La tension de la courroie trapézoïdale est réglée (déflexion de 1 à 2 % de la portée).

Test de charge:Le concassage du calcaire pendant 4 heures vérifie le débit (≥ 95 % de la capacité de conception), la conformité de la granulométrie (≥ 95 %) et la fonctionnalité du dispositif de sécurité (fractures de la plaque à bascule sous surcharge simulée).

Peinture

Les surfaces non usinées sont sablées (Sa2.5), recouvertes d'un apprêt époxy (60–80 μm) et d'une couche de finition polyuréthane (40–60 μm), garantissant une adhérence ≥ 5 µm (test de coupe croisée) pour une résistance à la rouille de 3 ans en extérieur.

Pour garantir la fiabilité (durée de vie ≥ 10 ans, hors pièces d'usure), le contrôle qualité s'étend sur l'ensemble du cycle de production :

Inspection des matières premières et des blancs

Précision d'usinage

Qualité d'assemblage

Le jeu des paliers est vérifié (par exemple, palier 23156 : 0,12–0,20 mm). Les joints d'étanchéité sont soumis à un test de pression de 0,3 MPa (30 minutes, sans fuite).

Validation des performances

Débit : ≥ 95 % de la capacité de conception (par exemple, PE600×900 : ≥ 104,5 t/h).

Résistance à l'usure : les plaques de mâchoire présentent une usure ≤ 5 mm après le concassage de 1 000 tonnes de calcaire.

Les concasseurs à mâchoires de la série PE sont essentiels pour le concassage primaire dans :

Exploitation minière

Réduit le minerai dynamité (500–1 500 mm) à 100–300 mm pour le concassage secondaire (par exemple, concasseurs à cône). Utilisé dans les mines de fer, de cuivre et de calcaire (par exemple, PE900×1 200 dans les lignes de calcaire de 500–800 t/h).

Granulats de construction

Recyclage des déchets de construction

Métallurgie et chimie

Notes d'utilisation:

Alimentation uniforme via des alimentateurs vibrants ; taille d'alimentation maximale ≤ 85 % de l'entrée (par exemple, PE1200×1500 : ≤ 1020 mm).

Inspectez les plaques de mâchoires toutes les 5 000 à 8 000 tonnes (remplacez-les lorsqu'elles sont usées) ; graissez les roulements toutes les 2 000 heures (graisse à base de lithium, 1/2 à 2/3 de la cavité du roulement).

Les concasseurs à mâchoires de la série PE, avec leur conception robuste et leur polyvalence, restent indispensables dans le concassage primaire, avec une sélection de modèles basée sur la dureté du matériau, la capacité et les conditions du site

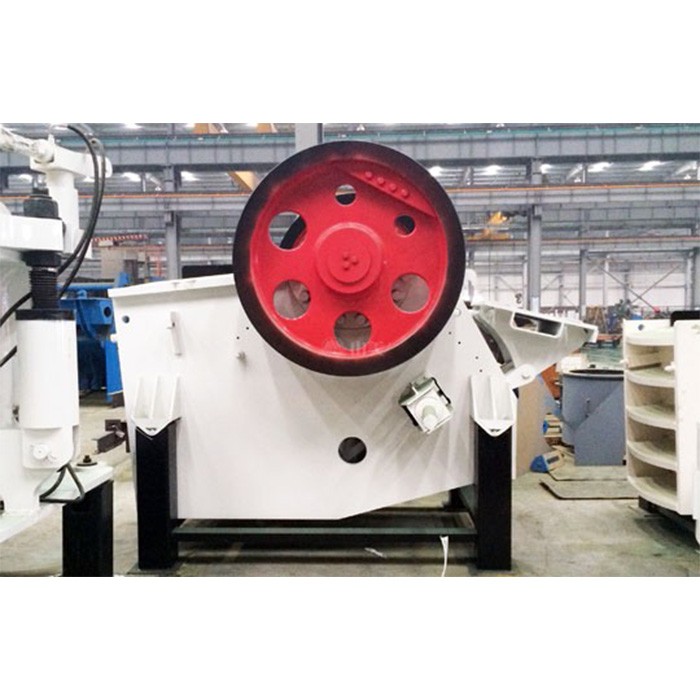

1. L'introduction du concasseur à mâchoires à genouillère unique

Le concasseur à mâchoires à genouillère simple Shilong est principalement utilisé pour le concassage de taille moyenne de divers minerais et matériaux en vrac. Il présente les avantages suivants : un taux de concassage élevé, une granulométrie uniforme, une structure simple, des performances fiables, un entretien aisé et de faibles coûts d'exploitation. Il est largement utilisé dans les secteurs de l'exploitation minière, de la fonderie, des matériaux de construction, des routes, des chemins de fer, de la conservation de l'eau et de l'industrie chimique. Il est utilisé pour le concassage de matériaux dont la résistance à la compression est inférieure à 320 MPa.

2. Composants du concasseur à mâchoires à genouillère unique

Les principaux composants du concasseur à mâchoires à simple bascule sont le châssis, la plaque de mâchoire, les protections latérales, les pièces de transmission, le dispositif de réglage, le volant d'inertie et le dispositif de lubrification. Chacun de ces composants joue un rôle important dans la structure du concasseur à mâchoires.

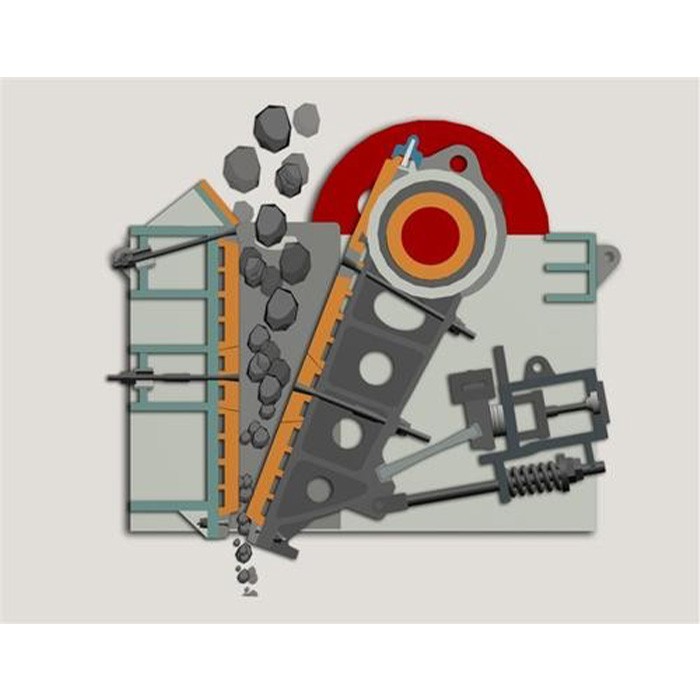

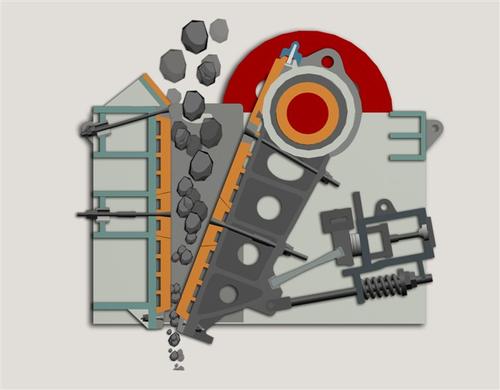

3. Principe de fonctionnement du concasseur à mâchoires à genouillère unique

Le moteur entraîne les courroies, les poulies et la mâchoire mobile du concasseur à mâchoires à genouillère unique, suspendu à l'arbre excentrique. La bielle effectue un mouvement de va-et-vient lorsque l'arbre excentrique tourne. Simultanément, les deux plaques de poussée sont entraînées en mouvement alternatif, ce qui entraîne la mâchoire mobile à effectuer un mouvement de va-et-vient pour réaliser le broyage. Le concasseur à mâchoires à genouillère unique utilise un mécanisme à double bielle manivelle. Bien que la mâchoire mobile soit soumise à une force de réaction de broyage importante, l'arbre excentrique et la bielle ne subissent qu'une force limitée. C'est pourquoi il est souvent utilisé dans l'industrie pour broyer des matériaux durs. Il est appelé concasseur à mâchoires à genouillère unique en raison de sa trajectoire simple.

4. Modification du concasseur à mâchoires à genouillère unique

La durée de vie des composants du concasseur à mâchoires pendulaire simple est adaptée aux caractéristiques de production du système. Nos produits sont très durables ; notre concasseur de remplacement répondra donc généralement aux exigences de la situation.

Les bandes de pur du concasseur sont réparées par impact et frottement du matériau. L'usure est relativement rapide, et certaines se plient et se cassent. Généralement, des bandes de pur déchiquetées neuves sont utilisées pour remplacer les bandes cassées. Réparation du revêtement : Le revêtement est principalement en acier à haute teneur en manganèse, et son usure peut également être réparée par soudage de surface.

Parallèlement, la gravité du matériau le propulse du marteau rotatif à grande vitesse vers le déflecteur et la tige de criblage du châssis. Dans la partie inférieure du rotor se trouve une plaque de criblage. Les matériaux concassés dont la taille est inférieure à la maille du tamis sont déchargés à travers la plaque de criblage. Les matériaux dont la taille est supérieure à la maille du tamis reste sur le tamis et continue d'être martelés et broyés jusqu'à atteindre la taille de déchargement requise. Enfin, le matériau quitte le tamis. Voyons comment fonctionne le concasseur à mâchoires. La courroie et la poulie d'entraînement du moteur du concasseur à mâchoires montent et descendent grâce à un arbre excentrique. Lorsque la mâchoire mobile monte, l'angle entre le support et la mâchoire mobile augmente, poussant ainsi la plaque mobile. Lorsque le rotor descend, l'angle entre le support et la tige de criblage diminue et la plaque mobile quitte la dalle sous l'action de la tige de traction et du ressort. Ainsi, les matériaux concassés sont déchargés par l'orifice inférieur de la chambre de concassage du concasseur à mâchoires. Alors que le moteur tourne et écrase en continu, les matériaux du lot sont broyés et déchargés pour réaliser la production de masse.

Rendre des machines simples intelligentes telles que les concasseurs à mâchoires grâce à la technologie revêt une grande importance pour améliorer le contenu technique des produits, la qualité et la compétitivité du marché.

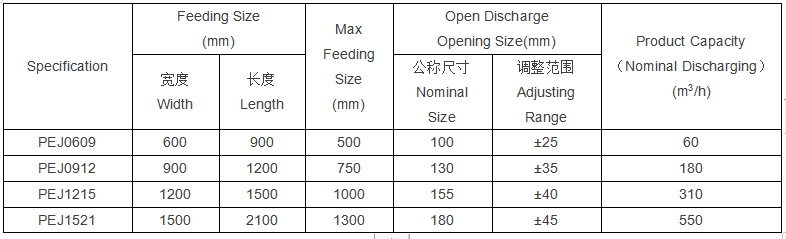

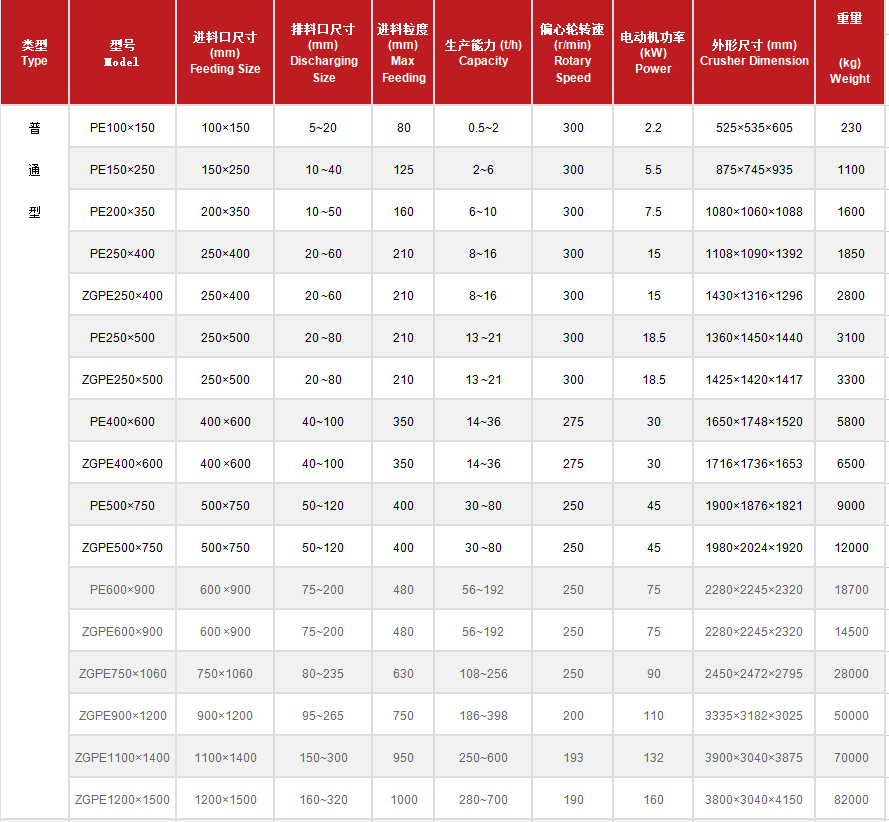

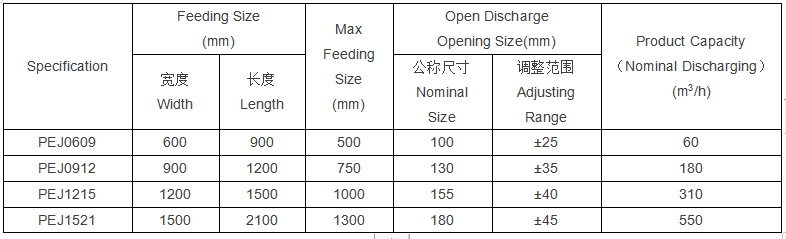

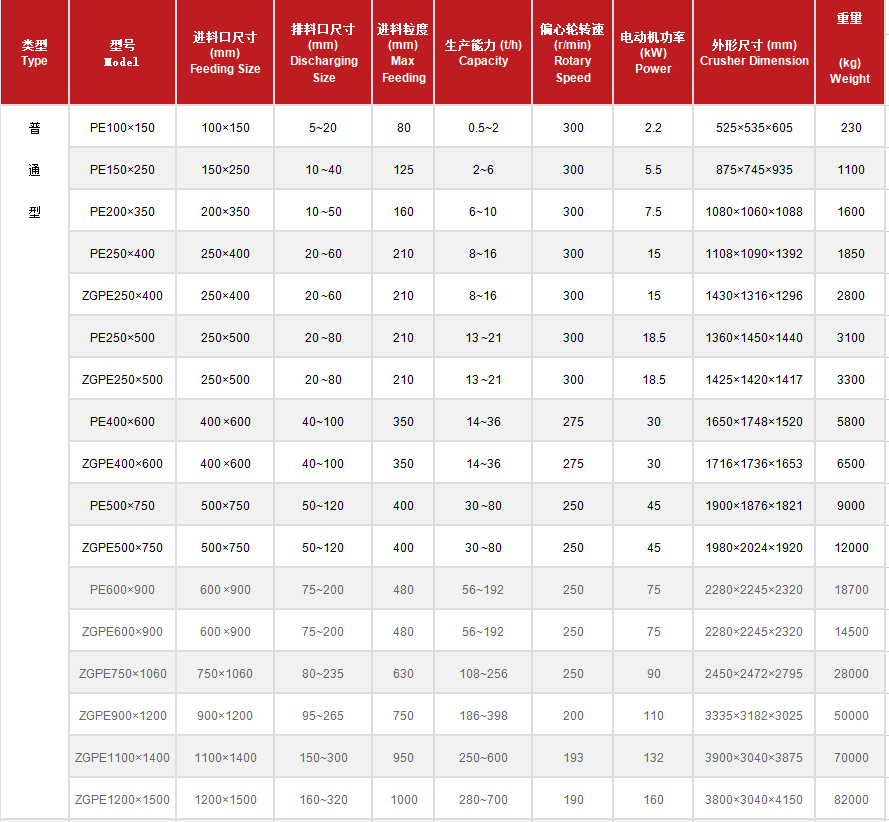

5. Tableau des paramètres du concasseur à mâchoires PEJ