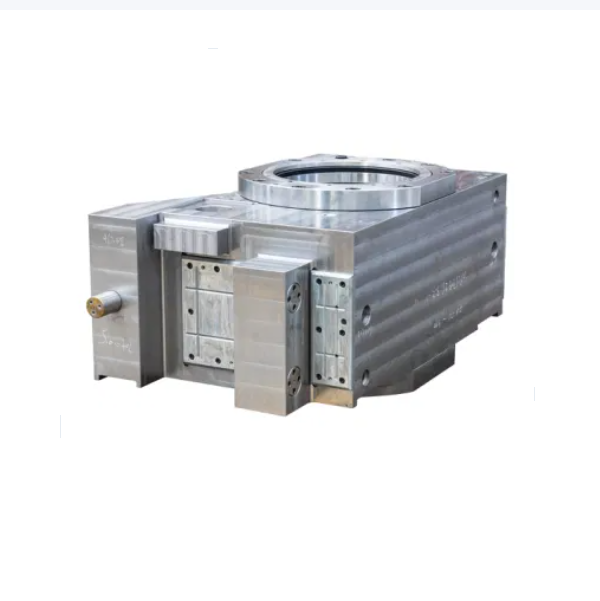

Cylindre de broyeur à boulets

Cet article présente le cylindre du broyeur à boulets, un composant essentiel qui maintient les matériaux et les agrégats broyants, permettant ainsi le broyage et le mélange par rotation, tout en supportant de lourdes charges (jusqu'à des milliers de tonnes). Il exige une résistance, une rigidité, une résistance à l'usure et une étanchéité élevées, utilisant couramment les aciers Q235B et Q355B. Il présente une structure cylindrique avec des chemises intérieures résistantes à l'usure. Le processus de fabrication des grands cylindres Q355B est détaillé, incluant le prétraitement des matières premières, la découpe, le laminage, le soudage (soudures longitudinales et circonférentielles), l'assemblage des brides, le recuit, la correction de la circularité et le traitement de surface. Des processus d'inspection complets sont également décrits, couvrant les matières premières (composition chimique, propriétés mécaniques), la qualité du soudage (contrôles non destructifs), la précision dimensionnelle (diamètre, circularité, rectitude), les essais hydrostatiques et les contrôles d'aspect final. Ces contrôles garantissent que le cylindre répond aux exigences opérationnelles, avec une durée de vie de 8 à 10 ans lorsqu'il est associé à des chemises résistantes à l'usure.

Plus