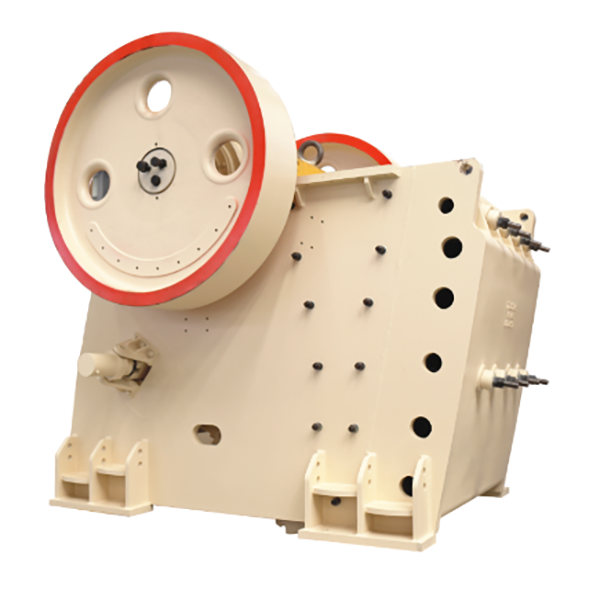

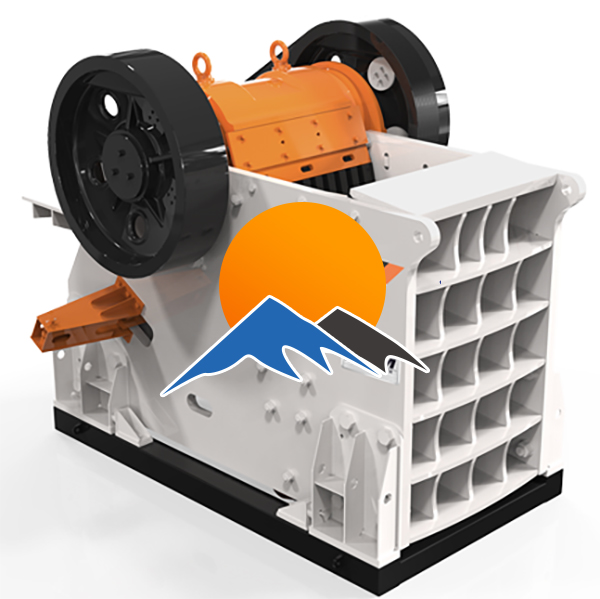

Concasseur à mâchoires de style européen

Les concasseurs à mâchoires de type européen (ESJC), conformes aux normes européennes, se caractérisent par une conception modulaire, des systèmes intelligents et des performances environnementales avancées, adaptés aux besoins de concassage haut de gamme. Dotés de châssis modulaires, de mécanismes de concassage performants (avec mâchoires en composite céramique), de transmissions intelligentes et d'une protection hydraulique, ils offrent des économies d'énergie de 10 à 15 %, un niveau sonore inférieur ou égal à 80 dB et des émissions de poussières inférieures ou égales à 10 mg/m³.

La fabrication implique un soudage de précision, des arbres excentriques en 42CrMoV et le débogage de jumeaux numériques, avec des tests rigoureux (100 heures de fonctionnement à pleine charge) et des certifications (CE, ISO 14001). Le contrôle qualité garantit une opérabilité à -40 °C, une précision de 0,01 mm et une durée de vie des roulements de 100 000 heures.

Largement utilisé dans la production d'agrégats haut de gamme, l'exploitation minière de métaux, le recyclage et les infrastructures, ESJC offre une forme de particules supérieure (écaillage ≤ 10 %), une maintenance prédictive et une adaptabilité aux conditions extrêmes, ce qui en fait un choix de premier ordre pour les projets de haut niveau à l'échelle mondiale.

Plus