Présentation de la pompe à tige de pompage API :

2. Principe de fonctionnement :Le principe de fonctionnement de la pompe à tige de pompage API est identique à celui de la pompe tubulaire. Elle repose sur le mouvement alternatif du piston pour pomper le fluide de puits vers le sol. Lors de la course ascendante, la soupape fixe et la soupape annulaire s'ouvrent, tandis que la soupape flottante se ferme. Le fluide de puits lave le corps de la pompe et le liquide sur le piston est pompé vers le sol. Lors de la course descendante, la soupape flottante s'ouvre, tandis que la soupape fixe et la soupape annulaire se ferment pour former une compression secondaire. Le fluide de puits s'écoule alors vers le piston via la soupape flottante.3. Analyse des raisons de la réparation de la pompe à tige de pompage API :

La principale caractéristique de la réparation des pompes à tige de pompage API est qu'elles peuvent être amenées au sol pour réparation en retirant la tige de pompage plutôt que le tuyau d'huile, ce qui réduit la charge et l'intensité du travail, raccourcit le temps de récupération du puits et améliore l'efficacité du travail. Les principaux problèmes des pompes à tige de pompage API sont : la tige de pompage est sujette à l'usure et à la rupture ; une fois la poudre de charbon coincée dans la pompe, le piston de la pompe se descelle directement ; la coupelle en cuir du corps de pompe se détache, entraînant une défaillance du joint ; et la fuite de la soupape fixe de la pompe.4. Champ d'utilisation :

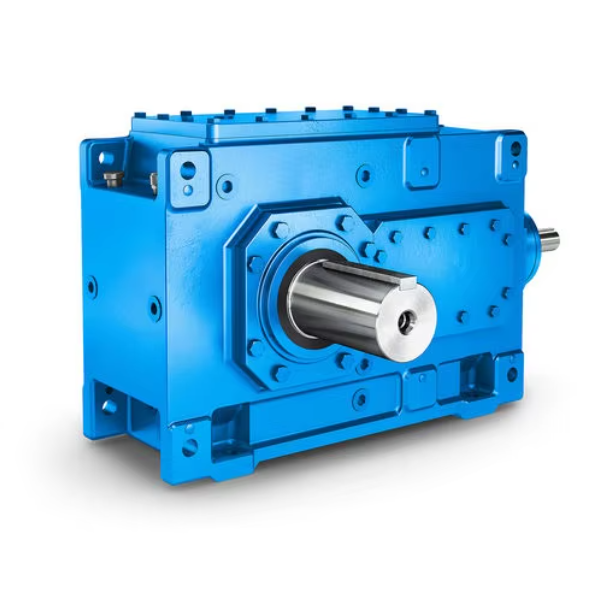

Haute efficacité de transmission:Nécessite généralement une efficacité ≥ 90 % pour minimiser les pertes d’énergie.

Haute fiabilité:Conçu pour un fonctionnement continu à long terme, avec des pièces vulnérables (par exemple, engrenages, roulements) ayant une durée de vie correspondant au broyeur à boulets (généralement ≥ 10 000 heures sans révisions majeures).

Composants structurels typiques:

Boîtier (moulé ou soudé, supportant les pièces internes) ;

Train d'engrenages (y compris l'engrenage de l'arbre d'entrée, l'engrenage de l'arbre intermédiaire, l'engrenage de l'arbre de sortie, principalement des engrenages cylindriques ou coniques à face dure, avec des étages déterminés par le rapport de transmission) ;

Arbre (arbre d'entrée, arbre intermédiaire, arbre de sortie, généralement en 40Cr ou 42CrMo) ;

Roulements (principalement des roulements à rouleaux sphériques ou des roulements à rouleaux coniques, supportant des charges radiales et axiales) ;

Joints (joints d'étanchéité de châssis, joints toriques, etc., empêchant les fuites de lubrifiant et la pénétration de poussière) ;

Système de lubrification (lubrification par carter d'huile ou lubrification forcée ; les grandes boîtes de vitesses peuvent inclure des pompes à huile et des refroidisseurs).

Le processus de fabrication, adapté à la complexité structurelle, aux exigences matérielles et aux indicateurs de performance, comprend quatre étapes principales : fabrication de boîtiers, traitement des engrenages, traitement des arbres et assemblage.

Le carter, qui constitue le cadre de la boîte de vitesses, exige une rigidité élevée et une précision dimensionnelle. Les matériaux courants sont fonte grise (HT300) (pour les boîtes de vitesses petites et moyennes) ou acier de construction soudé (Q355B) (pour les grandes boîtes de vitesses, poids ≥ 5 tonnes).

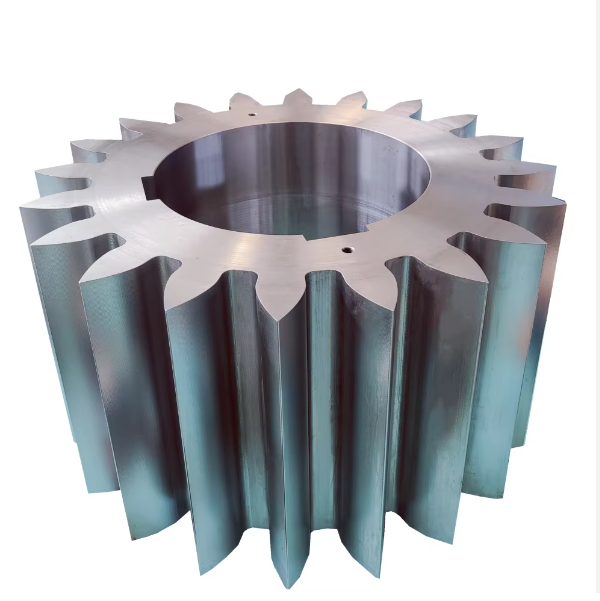

Les engrenages, composants essentiels de la transmission, nécessitent des profils de dents de haute précision et une résistance à l'usure :

Préparation à blanc:

Forgeage : Forgeage à l'emporte-pièce (surépaisseur de forgeage 5-8 mm), suivi d'une normalisation (860-880℃ pendant 2h, refroidissement par air) pour éliminer les contraintes de forgeage, avec une dureté contrôlée à 180-220HBW.

Contrôle : UT pour les défauts internes (absence de fissures, cavités de retrait), MT pour les défauts de surface.

Usinage grossier:

Tournage : usinage CNC du diamètre extérieur, des faces d'extrémité et des trous intérieurs (en laissant une marge de finition de 2 à 3 mm), garantissant une perpendicularité de référence ≤ 0,02 mm/100 mm.

Traitement des ébauches dentaires:

Taillage : Taillage d'engrenages selon les profils de dents de l'usine (en laissant une surépaisseur de meulage de 0,3 à 0,5 mm), avec une erreur de pas cumulée ≤ 0,1 mm et une erreur d'hélice ≤ 0,05 mm/100 mm.

Chanfreinage : Élimination des bavures des extrémités des dents pour éviter les fissures lors du traitement thermique.

Traitement thermique:

Cémentation et trempe : cémentation à 920-940 °C (profondeur de la couche de 1,2 à 2,0 mm, réglable par module), trempe à 850 °C (refroidissement par huile) et revenu à basse température à 200-220 °C. Dureté superficielle : 58-62 HRC, dureté à cœur : 30-45 HRC.

Redressage : Redressage sous pression pour déformation dépassant la tolérance (voile radiale >0,1mm), évitant les chocs.

Usinage de finition:

Rectification interne/externe : Rectification de trous intérieurs ou de cercles extérieurs en utilisant les surfaces des dents comme références (ou mandrins dédiés), avec une rondeur ≤ 0,005 mm et une cylindricité ≤ 0,01 mm/100 mm.

Rectification d'engrenages : Rectification de forme CNC ou rectification de vis sans fin pour obtenir une précision de profil de dent GB/T 10095.1-2008 Grade 6, une précision d'hélice Grade 6 et une rugosité de surface Ra≤0,8μm.

Honing (facultatif) : Pour les engrenages à grande vitesse, le rodage permet de réduire la rugosité de surface à Ra≤0,4μm et de minimiser le bruit d'engrènement.

Les arbres supportent le couple et les charges radiales des engrenages :

Préparation à blanc:

Forgeage : Forgeage à matrice ouverte ou forgeage à matrice (pour un rapport longueur-diamètre >5), suivi d'une normalisation (850-870℃ pendant 2h, refroidissement par air) pour contrôler la dureté à 180-220HBW.

Contrôle : UT pour les défauts internes, MT pour les défauts de surface.

Usinage grossier:

Trempe et revenu:

Trempe à 840-860 °C (refroidissement à l'huile) et revenu à 600-620 °C (refroidissement à l'air), dureté 280-320 HBW. Propriétés mécaniques : résistance à la traction ≥ 900 MPa, résistance aux chocs ≥ 60 J/cm².

Usinage semi-fini:

Tournage : Finir les étapes de tournage (en laissant une surépaisseur de meulage de 0,5 à 1 mm) et de filetage (en laissant une surépaisseur de meulage de 0,1 à 0,2 mm).

Fraisage : Fraisage CNC de rainures de clavette (symétrie ≤ 0,05 mm, tolérance de profondeur ± 0,05 mm).

Usinage de finition:

Rectification : Rectification cylindrique des surfaces d'accouplement des roulements et des engrenages (rondeur ≤ 0,003 mm, cylindricité ≤ 0,005 mm/100 mm, rugosité de surface Ra ≤ 0,8 μm) ;

Rectification de filetage (pour filetages de haute précision) : Assure une précision de filetage de 6 g et une rugosité de surface Ra ≤ 1,6 μm.

L'assemblage assure la précision du positionnement et la stabilité de la transmission :

Nettoyage et prétraitement des pièces:

Toutes les pièces sont nettoyées au kérosène (éliminant l'huile et les débris) ; les roulements et les joints sont nettoyés avec des agents dédiés, séchés et enduits d'huile antirouille ;

Vérification de l'ajustement des pièces (par exemple, ajustement serré H7/k6 pour les roulements et les arbres, ajustement avec jeu H7/g6).

Ensemble d'arbres:

Roulements à emmanchement serré : Chauffage des roulements à 80-100℃ pour un emmanchement serré sur les tourillons, évitant ainsi le martelage ;

Assemblage arbre-engrenage : les ajustements serrés s'effectuent par montage à chaud (engrenages chauffés à 120-150 °C) ou à froid (arbres refroidis à l'azote liquide). Contrôle de coaxialité après assemblage (voile radial ≤ 0,02 mm).

Assemblage en interne:

Installation des composants de l'arbre : montage des arbres d'entrée, intermédiaire et de sortie dans le carter inférieur. Réglage de la position des portées de roulement à l'aide de comparateurs pour garantir le parallélisme de l'arbre (≤ 0,03 mm/1 000 mm).

Réglage de l'engrènement des engrenages : vérification du jeu (0,15-0,3 mm pour les engrenages de grade 6) à l'aide de jauges d'épaisseur ou d'une presse à plomb, et des profils de contact (≥ 60 % sur la hauteur des dents, ≥ 70 % sur la longueur des dents) à l'aide d'une pâte de marquage. Optimisation de l'engrènement par réglage de l'épaisseur des cales.

Fermeture et fixation du boîtier:

Appliquer du mastic (Loctite 510, par exemple) sur la surface de joint du boîtier inférieur, puis fermer le boîtier supérieur. Serrer les boulons uniformément (séquence diagonale, 2 à 3 étapes) au couple spécifié (par exemple, 350 à 400 N·m pour les boulons M20).

Vérification de l'ajustement du boîtier (la jauge d'épaisseur de 0,05 mm ne doit pas pénétrer).

Installation d'accessoires:

Installation des joints (lèvres du joint d'huile du cadre tournées vers l'intérieur, interférence de 0,1 à 0,2 mm avec les arbres) ;

Installation de systèmes de lubrification (jauges de niveau d'huile, reniflards, bouchons de vidange). Les grandes boîtes de vitesses nécessitent l'ajout de pompes à huile, de filtres et de refroidisseurs.

Essai à vide:

Remplissage d'huile pour engrenages (par exemple, huile industrielle extrême pression L-CKD 220) jusqu'au repère médian de la jauge. Fonctionnement à vide pendant 2 h à 1,2 fois la vitesse de fonctionnement.

Surveillance : aucun bruit anormal (≤85dB), augmentation de la température du roulement ≤40℃ (ambiante +40℃), aucune fuite.

Couvercles d'inspection inspection des matières premières, inspection en cours de fabrication et inspection du produit final:

Certification des matériaux: Vérification des certificats d'usine (composition chimique, propriétés mécaniques), par exemple, 20CrMnTi nécessitant Cr 1,0-1,3 %, Mn 0,8-1,1 % ;

Essais physiques et chimiques: Échantillonnage pour analyses chimiques (spectromètre à lecture directe) et essais de propriétés mécaniques (machines d'essais de traction et d'impact) ;

Inspection: 100% UT pour les pièces forgées (JB/T 5000.15-2007 Classe II) et MT pour les surfaces de coulée critiques (pas de fissures ni de pores).

Inspection du logement:

Boîtiers moulés : contrôles dimensionnels (CMM, tolérance de positionnement des trous critiques ≤ 0,05 mm), qualité de surface (pas de trous de sable ni de retrait) et tests de pression (0,3 MPa pendant 30 min, pas de fuite) ;

Boîtiers soudés : UT/MT pour soudures (JB/T 5000.3-2007 Classe II) et déformation post-soudure (planéité ≤0,05mm/100mm).

Inspection des engrenages:

Traitement post-thermique : dureté superficielle (58-62HRC, testeur Rockwell), profondeur de la couche (1,2-2,0 mm, méthode métallographique), dureté à cœur (30-45HRC) ;

Post-finition : Précision du profil des dents (centre de mesure de l'engrenage, Grade 6), précision de l'hélice (Grade 6), erreur de pas cumulée (≤0,05 mm) et rugosité de surface (Ra≤0,8 μm, profilomètre).

Inspection du puits:

Traitement post-thermique : Dureté (280-320HBW, testeur Brinell) et uniformité de la couche trempée-revenue ;

Post-finition : circularité du tourillon (≤ 0,003 mm, indicateur de circularité), cylindricité (≤ 0,005 mm/100 mm) et symétrie de la rainure de clavette (≤ 0,03 mm, indicateur à cadran + bloc en V).

Apparence et dimensions:

Qualité de la peinture (pas de coulures ni de décollement, épaisseur 60-80µm, jauge d'épaisseur de revêtement) et marquages clairs (modèle, ratio, poids) ;

Dimensions de montage (hauteur centrale de l'arbre d'entrée/sortie, diamètre de l'ergot de la bride, testées par CMM, tolérance ± 0,1 mm).

Tests de performance:

Efficacité : Calculée via des capteurs de couple (≥90%) ;

Vibration : Vitesse de vibration ≤ 1,1 mm/s (GB/T 6404.2-2005, vibromètre) ;

Essai à vide:Fonctionnement pendant 2 heures, surveillance de la température du roulement (≤80℃, thermomètre infrarouge), du bruit (≤85dB, sonomètre) et des fuites ;

Test de charge: Chargement par étapes à 25 %, 50 %, 75 %, 100 % de la puissance nominale (1 h par étape), avec une charge de 100 % fonctionnant pendant 4 h ;

Test de surcharge:125 % de charge nominale pendant 1 min, vérification de la déformation plastique des engrenages et des roulements.

Inspection finale avant emballage:

Nettoyage des résidus d'huile, remplissage d'huile antirouille, vérification des accessoires (manuels, certificats, listes de pièces détachées) et garantie d'un emballage résistant aux intempéries et aux chocs.

La pompe à tige de pompage API convient principalement aux puits verticaux et inclinés avec une petite production de liquide (inclinaison du puits < 75°), aux puits avec du sable, de la poudre de charbon et un léger tartre.