Système de lubrification du concasseur à cône

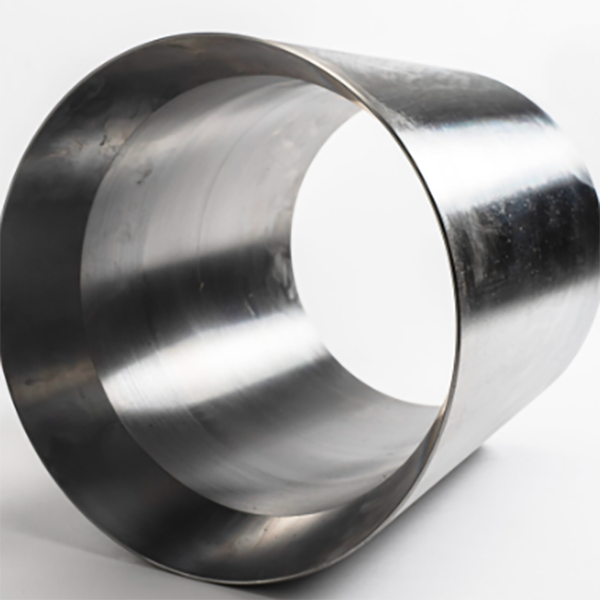

Cet article détaille le système de lubrification des concasseurs à cône, un composant auxiliaire essentiel qui réduit les frottements, dissipe la chaleur et prévient l'usure des pièces mobiles grâce à l'apport de lubrifiants. Il détaille sa composition, incluant le réservoir d'huile, la pompe à huile, le système de filtration, le dispositif de refroidissement, le collecteur de distribution, la soupape de surpression et les dispositifs de surveillance, ainsi que leurs caractéristiques structurelles. Le processus de coulée des principaux composants (réservoir d'huile et carter de pompe) est décrit, couvrant le choix des matériaux, la fabrication de modèles, le moulage, la fusion, le traitement thermique et l'inspection. Il décrit également les procédés d'usinage et de fabrication de composants tels que le réservoir d'huile, le carter de pompe, les filtres et les vannes, ainsi que les étapes d'assemblage. De plus, des mesures de contrôle qualité sont spécifiées, notamment la validation des matériaux, les contrôles dimensionnels, les tests de performance (circulation, pression, efficacité de refroidissement), la vérification de la sécurité et de la fiabilité, ainsi que la vérification de la propreté. Ces processus garantissent que le système de lubrification protège efficacement les composants du concasseur à cône, minimisant ainsi les temps d'arrêt et prolongeant la durée de vie de l'équipement.

Plus