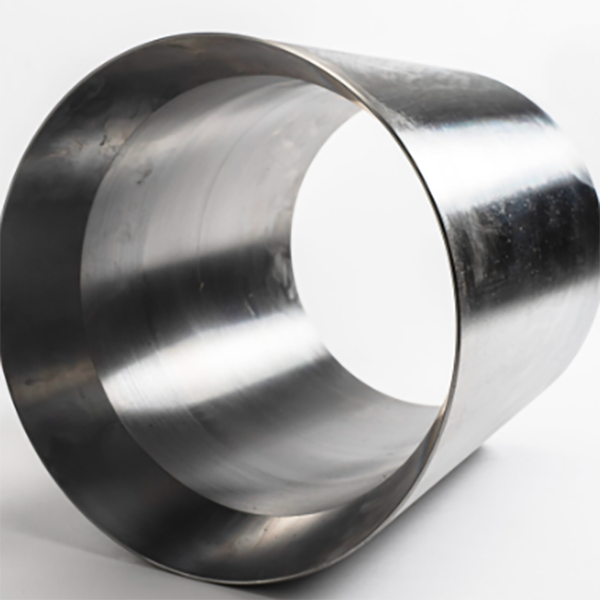

Bague de réglage du concasseur à cône

Cet article décrit la bague de réglage des concasseurs à cône. Ce composant clé, situé au sommet du cône fixe, ajuste l'espace de broyage pour contrôler la taille du matériau rejeté et soutient la chemise du cône fixe tout en abritant les dispositifs de sécurité. Il détaille sa composition, notamment le corps de la bague, la surface de montage de la chemise, les dents et filetages de l'engrenage de réglage, les orifices du vérin hydraulique et les chambres à ressort, les canaux de lubrification, les rainures d'étanchéité et le mécanisme de verrouillage, ainsi que leurs caractéristiques structurelles. Le procédé de moulage du corps de la bague est décrit, couvrant le choix du matériau, la création de modèles, le moulage, la fusion, la coulée, le traitement thermique et l'inspection. Il décrit également les procédés d'usinage et de fabrication (ébauche, recuit de détente, finition, traitement de surface, assemblage) et les mesures de contrôle qualité (validation du matériau, contrôle de la précision dimensionnelle, essais fonctionnels, essais de résistance à l'usure, inspection finale). Ces procédés garantissent que la bague de réglage assure un réglage précis de l'espace et une protection fiable des concasseurs à cône dans les applications exigeantes.

Plus