1. Précautions d'utilisation de la coque du broyeur à boulets

un. Lorsque le broyeur est arrêté pendant une longue période, le cylindre doit être soutenu par un dispositif de vérin.

b. Vérifiez régulièrement l'usure du liner pour éviter toute usure à travers le liner.

2. Analyse et recherche sur la coque du broyeur à boulets

La plupart des recherches nationales sur la coque du broyeur à boulets sont traitées comme des équipements statiques. L'analyse de la résistance de la coque dans des conditions normales de travail est relativement limitée et l'étude des caractéristiques dynamiques du canon et des vibrations provoquées par l'impact est moins complexe. Afin d'étudier les conditions dynamiques du cylindre sous n'importe quelle charge variant dans le temps, il est nécessaire d'effectuer une analyse cinétique du cylindre et d'étudier les conditions dynamiques de contrainte et de déformation du cylindre dans des conditions de travail normales. Le processus d'énergie cinétique sous charge mécanique a une compréhension de plus en plus claire. Améliorant ainsi le niveau de conception de l’équipement et améliorant la fiabilité de son fonctionnement.

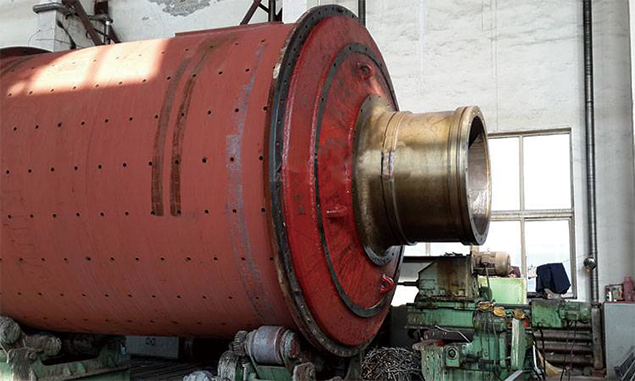

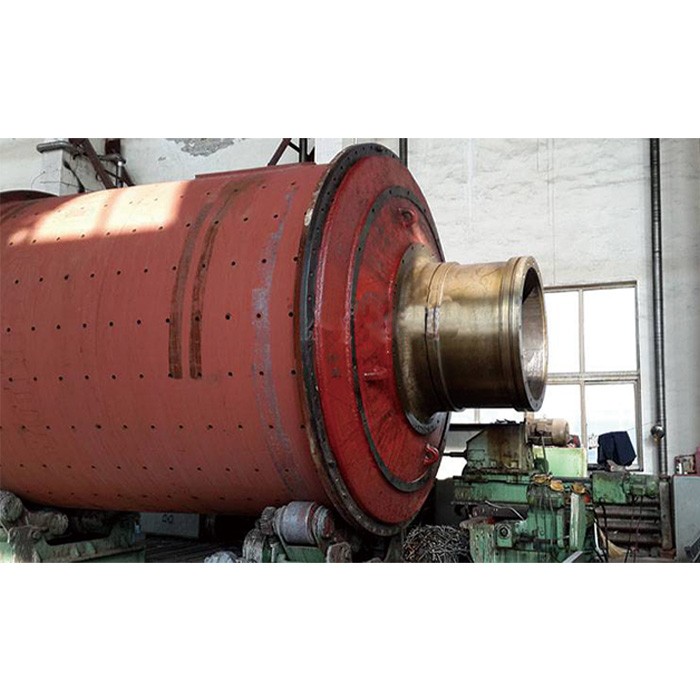

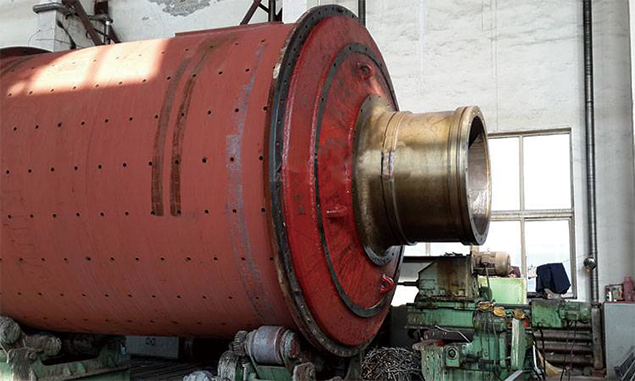

1) La structure et les paramètres du cylindre

Nous prenons le cylindre du broyeur à boulets d’une aciérie comme objet de recherche et d’analyse. Les principaux paramètres techniques du canon : le diamètre du canon est de 5 m, la longueur est de 4 m et le rayon effectif du canon est R=2,5 m. Le poids de la bille d'acier dans le cylindre est de 25 t et le poids du matériau est de 130 t, donc le poids total du fluide dans le cylindre est de 155 t.

2) Méthode conventionnelle d'analyse par éléments finis du baril du broyeur à boulets

Selon la méthode conventionnelle, le modèle mécanique du cylindre est généralement simplifié en trois conditions de travail typiques : fonctionnement statique à pleine charge, fonctionnement normal et démarrage pour l'analyse et le calcul. Cet article traite uniquement de ce qui fonctionne normalement.

La charge dans des conditions normales de travail comprend le poids de la structure du cylindre, la gravité des billes d'acier et des matériaux qui se déplacent avec le cylindre, la force centrifuge générée par celui-ci et la charge de transmission par engrenages. Selon la référence, le poids du milieu agissant directement sur la paroi interne du cylindre, la coordonnée du centre de masse et la force centrifuge produite peuvent être calculés.

La loi de répartition des contraintes équivalentes de chaque partie du corps du cylindre en fonctionnement normal. Parmi eux, la contrainte maximale est de 85,8 MPa, située à l'endroit de l'anneau du tourillon sur le tourillon creux, mais la contrainte dans d'autres parties telles que le gros engrenage et le cylindre est très faible. La cylindrée maximale est de 1,117 mm, ce qui apparaît sur le grand engrenage, et le cylindre a également une cylindrée plus grande. Relativement parlant, le tourillon à arbre creux a un déplacement plus faible. Selon la limite de résistance du matériau, on peut conclure que les différentes parties du cylindre répondent aux exigences de résistance et de rigidité dans des conditions normales de travail.

3) Coquille de broyeur à boulets

L'article précédent utilise des idées conventionnelles pour analyser la résistance et la rigidité de la coque du broyeur à boulets. Il s'agit d'une méthode d'analyse mécanique efficace et constitue une base importante pour la conception de la coque. Avec l'amélioration continue du niveau de conception mécanique moderne, en tant qu'équipement d'impact à grande échelle, le concepteur accorde une grande attention aux conditions dynamiques et vibratoires du cylindre. dans des conditions normales de travail basées sur le contrôle de résistance et de rigidité, il est donc nécessaire de l'analyser plus en détail.

Afin d’étudier l’état du cylindre sous une charge variable dans le temps, il est encore difficile d’obtenir théoriquement la charge dynamique générée par le cylindre en fonctionnement normal. Le milieu dans le cylindre a trois états de mouvement principaux : l’état descendant, l’état descendant et l’état centrifuge. L'état de chute est le principal état de fonctionnement du milieu. Afin de refléter plus fidèlement la réponse dynamique du cylindre sous charge d'impact dans des conditions de travail normales, la zone d'impact du cylindre est prise comme objet d'analyse.

Étant donné que le cylindre est un corps rotatif et que les conditions de mouvement des matériaux sur différentes sections verticales dans la direction axiale sont complètement similaires, la charge temporelle sur le cylindre est la même pour tout point du cylindre. Afin d'exprimer la charge d'impact sur le cylindre, une certaine section du cylindre est prise comme objet d'analyse, et la charge historique temporelle est appliquée à tous les nœuds qu'elle contient, et puisque le groupe de nœuds longitudinaux correspondant entre en premier dans la zone d'impact, les groupes de nœuds suivants entrent à tour de rôle, le groupe de nœuds longitudinaux correspondant entre finalement dans la zone d'impact, donc lorsque la charge historique temporelle est appliquée, le temps d'action de la charge du groupe de nœuds suivant est séquentiellement retardé. Le temps de retard spécifique est calculé à 0,044 en fonction de la division des nœuds et de la vitesse de rotation du cylindre. s, qui simule scientifiquement la charge d'impact dynamique réelle du cylindre. Par conséquent, la charge sur le cylindre est la combinaison de la charge d'impact dynamique, du poids propre du cylindre, de la gravité et de la force centrifuge du fluide en mouvement circulaire et de la charge de transmission par engrenage.