Tamis vibrants en treillis métallique

Les tamis vibrants, élément clé des équipements de criblage, classent les matériaux en vrac (minerais, granulats, etc.) par granulométrie grâce aux vibrations, avec une efficacité de 85 à 95 %. Ils résistent aux vibrations à haute fréquence (800 à 3 000 tr/min) et à l'abrasion, exigeant une résistance élevée à la traction et à l'usure.

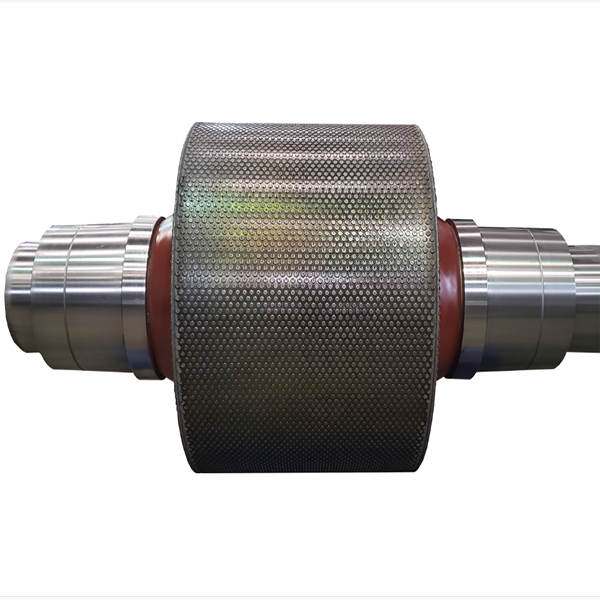

Composé de fils de chaîne/trame (matériaux : acier à haute teneur en carbone, acier inoxydable), d'ouvertures de maille (0,1 à 100 mm, carrées/rectangulaires/hexagonales) et de renforts de bord, il présente des types de structure : tissé (tissages unis/sergés/hollandais), soudé (intersections soudées rigides) et plaque perforée (plaques d'acier perforées).

Les procédés de fabrication varient selon le type : le treillis tissé implique le tréfilage, le redressage, le tissage et le traitement des bords ; le treillis soudé nécessite la préparation du fil, l'alignement de la grille, le soudage par résistance et le traitement de surface ; le treillis perforé nécessite la découpe de plaques, le poinçonnage et l'ébavurage. La finition comprend la galvanisation, le polissage ou le revêtement.

Le contrôle qualité couvre les tests de matériaux (résistance à la traction, composition), les contrôles dimensionnels (taille de l'ouverture, planéité), les tests structurels (résistance des soudures, résistance à l'abrasion) et la validation des performances (efficacité du criblage, fatigue vibratoire).

L'installation comprend la préparation du cadre, le positionnement du treillis, la fixation (boulons/barres de calage), le réglage de la tension (10 à 20 kN/m) et l'étanchéité/les tests pour garantir un fonctionnement stable. Ce treillis est essentiel pour une classification efficace des matériaux dans les secteurs minier, de la construction et de la métallurgie.

Plus